История волочения

Потребность человечества в проволоке

Спрос на металлическую проволоку возник очень давно. Из неё изготавливались ювелирные украшения, начиная со времён египетских фараонов. Она требовалась для изготовления предметов домашнего обихода, например дужек для сосудов и т. д. Был период, когда ею расплачивались при торговых сделках. Древние народы Египта и Месопотамии шили роскошную одежду из тонких золотых или серебряных нитей. Известно, что ещё до н. э. древнегреческие и китайские ремесленники умели делать проволочные тросы для строительных работ.

Проволока способствовала развитию ювелирного дела в Средние века. Благодаря её использованию возникли такие уникальные техники, как «ганутель» (канитель) в Европе и перегородчатой эмали на Руси. Волоченая проволока служила материалом для браслетов и других украшений. Ризы священнослужителей, многочисленной социальной группы, расшивали золотошвейными нитями. Цепи для кадил делали из медной и серебряной проволоки, а оснастку для лошадей – часто из латунной.

С каждым столетием сфера потребления проволоки расширялась. Потребность в ней резко возросла с изобретением в 19 веке телеграфа и телефона. Железные провода вскоре сменились медными, с большей электропроводностью. Это стало возможным после разработки витой пары, обеспечивающей повышенную прочность, отсутствие провисаний и обрывов. При этом потребность в проволоке удвоилась.

В наше время выпускается несколько видов проволоки различного диаметра, которую применяют для производства:

электропроводов;

электронных приборов;

сварочных электродов;

нагревательных спиралей;

гвоздей и метизов;

пружин и свёрл;

арматуры при бетонных работах;

сетки-рабицы и ограждений;

металлических канатов и тросов;

струн для музыкальных инструментов;

декоративных изделий и многого другого.

Такое широкое применение металлической проволоки в промышленности, строительстве и быту стало возможным благодаря развитию металлообработки с помощью давления, в частности, волочения.

Способы обработки металла давлением

Металл сыграл огромную роль для технического и культурного развития цивилизаций. Из него делали оружие, орудия труда, предметы бытового назначения и произведения искусства.

Человеком давно было замечено, что под воздействием внешней силы металлы способны пластически деформироваться и приобретённая форма сохраняется после прекращения воздействия. Современная наука объясняет это явление (свойство необратимо менять размеры и форму без разрушения) способностью атомов смещаться на расстояния, которые больше межатомных, и приобретать новое равновесие.

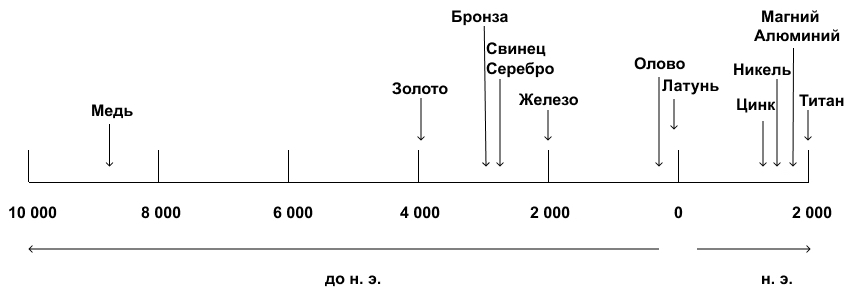

Сегодня проволока производится из различных металлов и сплавов. Нужно понимать, что человек осваивал различные виды металлов не сразу, а постепенно – см. иллюстрацию.

Для получения проволоки проводится обработка металла давлением. Волочение – один из способов такой обработки, применявшейся тысячелетиями. Но наиболее ранним приёмом была ковка. Она служила для изготовления предметов из самородной меди. Это был период перехода от каменного века к бронзовому. С помощью ковки придавались нужные размеры и форма, повышалась твёрдость меди.

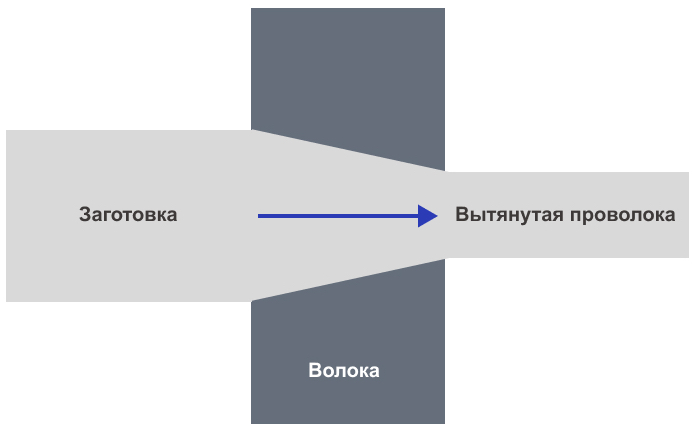

Однако техника ковки не могла обеспечить выпуск небольших и лёгких металлических предметов, изящной и тонкой проволоки без неровностей. Быстро растущий спрос на проволочные изделия в период рабовладения привёл к появлению волочения металла, из которого получали изделия необходимой формы путём протягивания его через отверстия меньшего диаметра, чем изначальная заготовка.

В рабовладельческий период также распространилась штамповка металла. Возникнув как разновидность ковки, она постепенно оформилась в самостоятельный вид производства металлических изделий посредством деформации металла в штампах. Штамповку делят на листовую и объёмную.

В период распространения в странах Европы мануфактур (15-18 вв.) стали применяться прокатные станы и винтовые чеканочные прессы. И те, и другие использовались европейскими монетными дворами.

Прокатка металла заключается в зажатии его между вращающимися валками. Так получают листы, равномерные по толщине. Листопрокатное производство было запущено в России ещё в 18 веке. В условиях машинно-фабричного производства прокат был одним из основных способов металлообработки.

Прессование, то есть продавливание заготовки из контейнера через отверстие в матрице определённой формы и размеров, начали широко применять для получения прутков и труб в 19 столетии. Первые конструкции прессов появились в Европе.

Значение техники обработки металла давлением резко возросло с начала 70-х гг. 19 века в связи с переходом к непрерывным производственным процессам и автоматизированным системам. С развитием машиностроения увеличивалась доля потребляемых изделий из металлов и сплавов в деформируемом состоянии. Например, конструкции современных самолётов содержат 90% деталей из металла, обработанного давлением тем или иным способом.

Изобретение и развитие устройств для волочения

Историки утверждают, что с технику волочения люди освоили ещё в древнейший период. Самые ранние волочильные инструменты изготавливались из дерева и кремня. Затем приспособления для волочения стали делать из железа. Об этом говорят сохранившиеся металлические волочильные доски 2000-х тысячелетнего возраста из финикийского поселения.

Первые устройства для волочения были ручными и представляли собой волоки, которые крепились к опоре и клещи для захвата конца проволоки. Технику постепенно совершенствовали: появились качающееся приспособление на двух канатах, рычажно-клещевой станок, устройство с вращательным движением тягового механизма, волочильная скамья, которой пользовались ювелирные мастера Киевской Руси.

Уже в раннее Средневековье волочение металла сформировалось в отдельное направление металлообрабатывающего производства. В Европе возникли цеховые объединения волочильщиков.

Прорывом в технике волочения стал переход к использованию энергии воды и пара, а также к механизации трудоёмких действий. В Германии конца 14 в. впервые применили водяное колесо для работы волочильных установок. С этого времени в волочильном производстве широко использовали водяные мельницы, сохранившие своё значение для волочения металла и в 19 столетии.

Постепенно механизмы для волочения усложнялись, внедрялись водяные и паровые двигатели, появлялись дополнительные приспособления (барабаны, приёмники-отдатчики). Скорее всего, не позднее 14 в. укрепилась практика наматывания проволоки на катушку. Известно об использовании смазочных средств типа несвежего пива (17 в., Германия).

Первое использование фильер с алмазами в промышленности датируют 1870 годом. Это произошло в США, остро нуждавшихся в расширении производства проволоки, будучи отрезанными от поставок из Великобритании. Благодаря изобретению Джоном Рэблингом стальных канатов, в Америке возводят большое количество подвесных мостов. Ведётся поиск новых материалов для волочильного инструмента: в 1908 г. в США проводятся испытания по волочению проволоки из вольфрама, а в 1928 – начинают использовать фильеры с карбидом.

Во всех экономически развитых странах конец 19 века и 20 столетие – время крупных технических сдвигов и внедрения ряда прогрессивных технологий в волочильном производстве. Среди них:

изобретение машин многократного действия – принципиально новый, революционный подход к волочению (со скольжением и без, с противонатяжением);

совершенствование машин однократного волочения – изменения в системе барабанов и использование электропривода;

внедрение устройств для перехода к непрерывному волочению – съём проволоки без остановок, непрерывная намотка в бухты, сдвоенные катушки;

усовершенствование цепных волочильных станов – механизм для возврата тележки, сдвоенные цепные станы и др.;

разработка безостановочного цепного стана для волочения с высокой производительностью (специалистами СССР, 1953 г.).

Техника производства волочильного инструмента развивалась. На смену фильерам из твёрдых сплавов пришли алмазные волоки. Сначала алмазные камни были только природными, а с середины 20 века – и синтетическими. В это же время был опробован ультразвуковой способ обработки алмазов.

Волочение проволоки в наши дни

Принцип волочения остался тем же самым и сегодня. Пластическая деформация металла позволяет получать изделие меньшего размера из заготовки превосходящего диаметра с помощью протягивания через канал необходимой формы. Его сечение уменьшается постепенно. Заострённый конец заготовки захватывается тянущим механизмом. В процессе волочения меняются физические свойства и структура обрабатываемого металла.

Чаще применяют холодное волочение, когда нет необходимость нагревать металл. Если при этом волоку омывают охлаждающие масла и эмульсии, такое волочение называют «мокрым». При значительном слое смазки говорят о возникновении жидкостного трения, при тонком слое – граничного. Смазка уменьшает трение и прилипание металла к волокам, увеличивает скорость волочения и снижает температуру. Такое волочение применимо к изделиям из стали, алюминия или меди.

Так называемое сухое волочение подходит, как правило, для работы со сталью. В этом случае используют охлаждающий мыльный порошок. Он должен быть сухим (влажность ниже 0,4%), иначе при волочении порошок будет слипаться в комки. Возможно повторное использование порошка.

Когда металл плохо поддаётся деформации или при его недостаточной вязкости, проводят волочение с предварительным нагревом. При горячем волочении металл нагревают до 900 °C. Это относится, прежде всего к молибдену, вольфраму и некоторым сплавам.

В процессе волочения металл часто подвергают такой термической обработке как отжиг. Его проводят для уменьшения прочности и повышения пластичности металла, снятии внутренних напряжений. Всё это облегчает процесс волочения. Нагрев должен проходить плавно, чтобы обеспечить равномерный прогрев всей массы. Скорость и способ охлаждения (в печи, на воздухе, в воде) зависят от состава материала и той твёрдости, которой желают добиться после отжига.

Волочение обладает несколькими преимуществами перед другими способами обработки металла давлением. Оно экономично в расходовании материала и высокопроизводительно благодаря автоматизации производственных процессов. Поверхность получаемых изделий гладкая и, как правило, не нуждается в дополнительной обработке. Оборудование для волочения относительно недорогое, а выпускаемая продукция разнообразна по техническим характеристикам.

В зависимости от диаметра готовой проволоки выделяют грубейшее, грубое, среднее, тонкое, тончайшее и наитончайшее волочение. Операцию волочения проводят на специальных станах. Подробнее про оборудование для волочения можно узнать здесь.

Сегодня волочением делают проволоку почти из любых цветных металлов и сплавов, в том числе труднодеформируемых. Современный процесс обработки волочильного инструмента отличается высокой производительностью. В производстве алмазных волокон начали использовать лазерный луч. Это наиболее эффективный метод обработки алмазов. Однако на практике пока преобладают фильеры для волочения с рабочей частью из других металлов.

Распределение импорта оборудования для волочения проволоки по странам (доли по стоимости)

Согласно данным таможенной статистики, российская промышленность импортирует оборудование для волочения, по большей части, из Китая, Италии и Германии. Об этом свидетельствует таможенная статистика за период с мая 2019 по февраль 2021 года.

По количеству импортируемых устройств для волочения лидирующую позицию занимал Китай, в 2 раза опережая Италию (соответственно 44 и 22 штуки за указанный период). Средняя цена за устройство колебалась в пределах от 26,31 тыс. до 416,25 тыс. долларов США.

В 2022 году ясно проявилась тенденция возрастания доли импорта из Китая, которая, по всей видимости, будет только увеличиваться в дальнейшем.